Moteur électrique

Résumez cet article :

Dans le domaine de l’électricité, le moteur electrique occupe une place prépondérante grâce à sa capacité à transformer l’énergie électrique en énergie mécanique. Que vous soyez bricoleur averti, professionnel du secteur ou étudiant en électrotechnique, cette fiche de glossaire vous fournira une vue d’ensemble complète et détaillée. Nous aborderons la définition du moteur electrique, son fonctionnement, ses applications et bien d’autres aspects techniques et pratiques. Préparez-vous à explorer un univers technologique passionnant, où chaque composant et chaque norme joue un rôle déterminant dans l’efficacité et la sécurité des installations électriques.

Définition du Moteur Electrique

Un moteur electrique est un appareil qui convertit l’énergie électrique en énergie mécanique par l’intermédiaire de forces électromagnétiques. Son principe de fonctionnement repose sur le phénomène de l’interaction entre un champ magnétique et un courant électrique. Les moteurs electriques sont largement utilisés dans de nombreux domaines, allant des petites applications domestiques aux grandes installations industrielles.

À quoi sert un Moteur Electrique ?

Les moteurs electriques sont couramment utilisés pour animer des systèmes nécessitant un mouvement rotatif ou linéaire. Leur utilisation se retrouve dans :

- Les appareils électroménagers : machines à laver, aspirateurs, mixeurs…

- L’industrie : convoyeurs, compresseurs, pompes, ventilateurs et systèmes automatisés.

- Le secteur automobile : moteurs de véhicules électriques, systèmes de climatisation et direction assistée.

- Les outils électriques : perceuses, scies, ponceuses et autres outils portatifs.

- Les applications particulières : pompes à eau, systèmes de refroidissement et équipements médicaux.

Ainsi, le moteur electrique est la solution de choix pour transformer efficacement l’énergie électrique en mouvement, tout en garantissant un contrôle précis et une grande fiabilité.

Fonctionnement du Moteur Electrique

Le principe de base du fonctionnement d’un moteur electrique repose sur l’interaction entre des champs magnétiques. Voici un aperçu du processus :

Le Principe de l’Électromagnétisme

Un moteur electrique tire parti de la loi de Laplace, qui indique que lorsqu’un conducteur parcouru par un courant est placé dans un champ magnétique, il subit une force proportionnelle à la densité du courant, au champ magnétique et à la longueur du conducteur. En pratique, cette force entraîne la rotation d’une partie mobile appelées l’« rotor » autour d’un axe fixe, ou la translation dans certains dispositifs spécifiques.

Les Composants Essentiels d’un Moteur Electrique

Plusieurs éléments clés permettent le bon fonctionnement du moteur electrique :

- Le stator : Partie fixe qui génère un champ magnétique constant grâce à des enroulements de fil ou des aimants permanents.

- Le rotor : Partie mobile qui réagit au champ magnétique généré par le stator et se met en rotation.

- Les balais et le collecteur : Composants interactifs qui assurent le contact électrique continu entre l’alimentation et le rotor (dans les moteurs à balais).

- Les roulements : Assurent la réduction des frottements pour une rotation fluide du rotor.

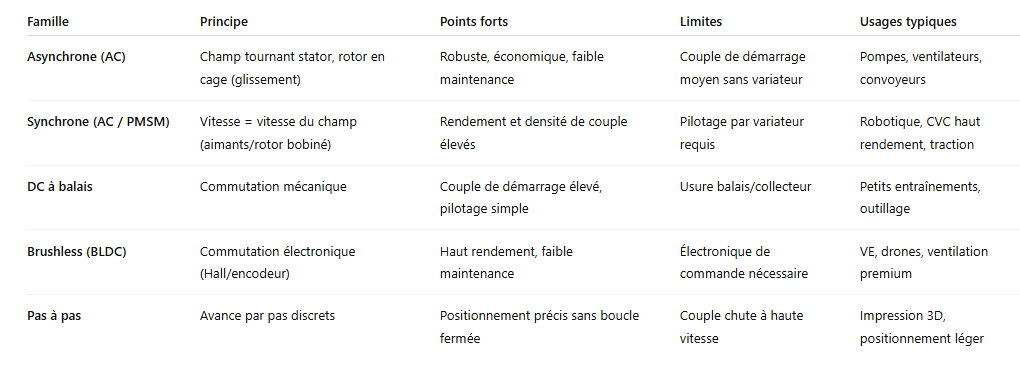

En fonction de l’application, le moteur electrique peut être conçu comme un moteur à courant continu (DC) ou à courant alternatif (AC), chacun ayant des caractéristiques adaptées à des usages spécifiques.

Tableau comparatif – Grandes familles de moteurs

Formules clés (triphasé)

-

Vitesse synchrone : ns=60⋅fpn_s = \frac{60 \cdot f}{p} (tr/min)

-

Puissance méca : Pmeˊc=ω⋅TP_{méc} = \omega \cdot T avec ω=2πn60\omega = \frac{2\pi n}{60}

-

Puissance élec : Peˊlec≈3 U I cosφ ηP_{élec} \approx \sqrt{3}\, U\, I\, \cos\varphi\, \eta

Ordres de grandeur : Ventilateur ≈ 0,2–2 kW ; pompe ≈ 0,75–15 kW ; convoyeur ≈ 0,55–7,5 kW ; compresseur ≈ 2,2–90 kW.

Exemples d’Utilisation du Moteur Electrique

Le moteur electrique s’adapte à de nombreuses applications tant industrielles que domestiques :

- Appliqué dans l’industrie : Les moteurs electriques de haute puissance sont largement utilisés pour entraîner des machines-outils, des convoyeurs, et dans les installations de production automatisée.

- Utilisation domestique : Du ventilateur à la machine à laver, en passant par les climatiseurs, le moteur electrique permet le fonctionnement de nombreux appareils électroménagers.

- Systèmes de transport : Les véhicules électriques et hybrides dépendent de moteurs electriques pour une propulsion efficace et une réduction des émissions polluantes.

- Agriculture et environnement : Les pompes pour l’irrigation et les extracteurs d’eau exploitent les moteurs electriques pour une production fiable et durable.

Ces exemples illustrent à quel point le moteur electrique représente une solution versatile et adaptée à une multitude de situations techniques et pratiques.

Check-list de dimensionnement

- Charge : type (centrifuge, linéaire, cyclique), couple de démarrage, pics.

- Vitesse : fixe/variable ; besoin de variateur (V/f, vectoriel).

- Régime de service : S1 continu, S3 intermittent, démarrages fréquents (S4/S5).

- Environnement : IP (poussière/eau), température, altitude, ATEX si besoin.

- Isolation & refroidissement : Classe F/H, code IC (ex. IC411).

- Rendement : viser IE3 mini (industrie), IE4/IE5 si TCO prioritaire.

- Alim. & réseau : 230/400/690 V, cos φ, THD, filtres CEM éventuels.

- Maintenance : lubrification, accessibilité, capteurs (PT100, vibro, etc.).

Normes et Mesures Associées au Moteur Electrique

L’utilisation et la conception des moteurs electriques doivent respecter un ensemble de normes et de standards afin d’assurer la sécurité, l’efficacité et la compatibilité internationale. Parmi les normes les plus courantes, on retrouve :

- IEC 60034 : Norme internationale portant sur les moteurs électriques, couvrant des aspects tels que les performances, la sécurité et les méthodes d’essai.

- NF EN 60034 : Norme européenne harmonisée qui s’appuie sur la norme IEC pour garantir des critères de performance similaires à travers l’Union Européenne.

- ANSI/IEEE : Normes américaines et internationales qui traitent de divers aspects techniques, y compris l’efficacité énergétique et la protection contre les surcharges.

- ISO 9001 : Bien que plus générale, cette norme sur le management de la qualité est souvent appliquée dans la fabrication de moteurs electriques pour garantir une qualité constante.

En outre, des paramètres importants comme la puissance (exprimée en watts ou kilowatts), la vitesse de rotation (tr/min), le couple (Nm) et l’efficacité énergétique sont systématiquement mesurés pour garantir que le moteur répond bien aux spécifications techniques nécessaires.

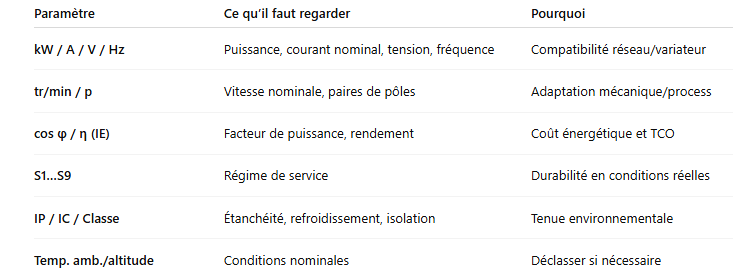

Tableau – Paramètres à vérifier sur la plaque signalétique

Avantages et Inconvénients du Moteur Electrique

Le choix d’un moteur electrique repose sur une analyse minutieuse de ses avantages et de ses inconvénients :

Avantages

- Efficacité énergétique : Les moteurs electriques convertissent le courant électrique en mouvement avec une efficacité élevée, réduisant ainsi les pertes énergétiques.

- Maintenance réduite : Surtout dans le cas des moteurs sans contact (moteurs brushless), la maintenance est simplifiée grâce à moins de pièces mobiles sujettes à l’usure.

- Écologique : Utilisés dans les véhicules électriques et les applications industrielles, ils contribuent à une réduction significative des émissions polluantes.

- Fiabilité : Avec des conceptions robustes et des technologies de contrôle avancées, les moteurs electriques offrent une longévité et une fiabilité remarquables.

Inconvénients

- Coût initial : Certains moteurs electriques, surtout ceux de haute performance ou spécialisés, peuvent représenter un investissement initial élevé.

- Dépendance à l’électricité : En l’absence d’une alimentation stable, le fonctionnement du moteur peut être compromis, nécessitant des systèmes d’alimentation de secours.

- Sensibilité aux conditions environnementales : Les moteurs non protégés peuvent être affectés par l’humidité, la poussière ou d’autres conditions extrêmes, ce qui peut entraîner des défaillances prématurées.

Erreurs fréquentes

- Sous-dimensionner le couple de démarrage (décrochage, échauffement).

- Oublier le régime de service (moteur S1 utilisé en cycles intenses).

- Négliger l’IP et la classe d’isolation (milieu humide/poussiéreux).

- Omettre le variateur pour charge à vitesse variable (surconsommation).

- Ignorer l’harmonique/THD et la CEM (pas de filtres/surtensions au DC-bus).

- Démarrer en direct des puissances élevées (courant d’appel, chute de tension).

Bonnes pratiques

- Dimensionner avec 20–30 % de marge de couple pour les transitoires.

- Viser IE3/IE4 et variateur pour charges à profil variable.

- Ajouter sondes thermiques (PTC/PT100) et surveillance vibration.

- Utiliser rampe d’accélération/freinage (VFD) + freinage DC/DBR si inertie forte.

- Prévoir filtre d’entrée/sinus et câbles blindés (CEM).

- Planifier maintenance conditionnelle (heures palier, graisse, roulements).

Équipements et Composants Associés au Moteur Electrique

Plusieurs équipements et composants sont intrinsèquement liés aux moteurs electriques pour assurer leur fonctionnement optimal et leur intégration dans des systèmes plus complexes :

- Variateurs de fréquence : Permettent de contrôler la vitesse du moteur en modulant la fréquence du courant fourni.

- Systèmes de refroidissement : Essentiels pour dissiper la chaleur générée lors du fonctionnement continu, particulièrement dans un environnement industriel.

- Capteurs et encodeurs : Utilisés pour mesurer la vitesse et la position du rotor, ces composants améliorent le contrôle et la précision du moteur.

- Boîtiers de protection : Assurent la protection contre la poussière, l’humidité et d’autres contaminants, augmentant la durabilité du moteur.

- Systèmes de lubrification : Réduisent les frottements dans les parties mécaniques et prolongent la durée de vie des roulements.

L’intégration de ces composants permet de créer des systèmes motorisés fiables, performants et adaptés aux environnements de haute exigence.

Mots-clés Associés au Moteur Electrique

- Mécanique électrique

- Conversion d’énergie

- Électromagnétisme

- Moteur à courant continu

- Moteur à courant alternatif

- Variateur de fréquence

- Contrôle de moteur

- Efficacité énergétique

Questions Fréquentes (FAQ) sur les Moteurs Electriques

Qu’est-ce qu’un moteur electrique ?

Un moteur electrique est une machine qui convertit l’énergie électrique en énergie mécanique grâce à des actions électromagnétiques. On le retrouve dans de nombreux appareils, aussi bien industriels que domestiques.

Comment choisir un moteur electrique adapté à mon application ?

Le choix du moteur electrique dépend de plusieurs facteurs, tels que la puissance requise, le type de courant (AC ou DC), la vitesse de rotation, le couple nécessaire et les conditions environnementales. Il est recommandé de consulter les normes techniques et, si nécessaire, de se faire accompagner par un professionnel.

Quels sont les principaux inconvénients des moteurs electriques ?

Parmi les inconvénients notables, on peut citer le coût initial élevé pour des performances optimales ainsi que la nécessité d’une alimentation électrique stable. Dans certains cas, l’entretien et la protection contre des conditions environnementales extrêmes peuvent également représenter des défis.

Quelle est la différence entre un moteur à courant continu et un moteur à courant alternatif ?

Les moteurs à courant continu (DC) offrent généralement un meilleur contrôle de vitesse et un couple élevé dès le démarrage, tandis que les moteurs à courant alternatif (AC) sont souvent plus robustes, plus facilement entretenus et mieux adaptés aux applications industrielles de grande envergure.

Lequel est le plus efficace en termes d’énergie ?

L’efficacité d’un moteur electrique dépend largement de son design, du contrôle électronique et de son domaine d’application. Toutefois, les moteurs electriques modernes, qu’ils soient AC ou DC, tendent à offrir une efficacité énergétique très compétitive, favorisant une réduction des consommations énergétiques et des impacts environnementaux.

Un variateur peut-il remplacer un réducteur mécanique ?

Non. Le variateur pilote la vitesse ; le réducteur multiplie le couple et adapte l’inertie. Ils sont complémentaires.

Quand choisir un synchrone à aimants (PMSM) plutôt qu’un asynchrone ?

Pour haut rendement, couple élevé à basse vitesse, compacité et contrôle fin (robotique, VE, HVAC premium).

Comment réduire les courants d’appel au démarrage ?

Par démarreur progressif, étoile-triangle (si bobinage compatible) ou variateur avec rampes.

Quel gain attendre d’un passage IE2 → IE3/IE4 ?

Typiquement +2 à +5 pts de rendement ; le ROI est souvent < 2–3 ans sur charges continues.

Conclusion

Le moteur électrique est une composante essentielle de nombreux systèmes modernes, contribuant à la transformation efficace de l’énergie électrique en mouvement mécanique. Grâce à une compréhension approfondie de ses principes de fonctionnement, des normes associées, et des multiples applications, il est possible d’en optimiser l’utilisation et d’en accroître la performance dans des domaines aussi variés que l’industrie, l’automobile ou encore l’habitation.

Du point de vue technique, les moteurs électriques sont constamment optimisés pour répondre à des critères de performance toujours plus stricts. L’intégration des systèmes de commande électronique, tels que les variateurs de fréquence et les convertisseurs de puissance, permet aujourd’hui une régulation fine et précise du rendement. Cette optimisation soutient l’essor des applications pour lesquelles le contrôle dynamique et la réduction des pertes énergétiques sont essentiels.

En analysant l’évolution des moteurs électriques, on remarque plusieurs tendances majeures :

- Miniaturisation et intégration : La réduction de la taille des composants électroniques et l’amélioration des matériaux permet de développer des moteurs plus compacts, adaptés aux dispositifs portables et aux applications de haute précision.

- Intelligence et connectivité : L’essor de l’Internet des objets (IoT) permet d’intégrer des capteurs et des systèmes de monitoring, offrant ainsi une gestion en temps réel de la performance et de la maintenance prédictive.

- Durabilité et éco-conception : La pression pour réduire l’empreinte carbone pousse les fabricants à adopter des procédés de fabrication durable et à optimiser la recyclabilité des composants.

- Applications dans les énergies renouvelables : L’utilisation de moteurs électriques dans les systèmes photovoltaïques, éoliens ou hybrides est en pleine expansion, contribuant à la transition énergétique à l’échelle mondiale.

Ces perspectives d’avenir montrent l’importance grandissante de l’innovation dans le domaine des moteurs électriques, favorisant une amélioration constante de la performance et du respect des critères environnementaux.

Applications dans Divers Secteurs

En dehors des applications industrielles et domestiques, les moteurs électriques trouvent également leur place dans des domaines avant-gardistes :

- Robotique : Utilisés pour la précision et la réactivité des mouvements dans les bras robotisés ou les drones, les moteurs electriques permettent d’atteindre des performances élevées en vitesse et en contrôle.

- Médical : Dans les équipements d’assistance chirurgicale, les moteurs electriques assurent des mouvements précis et sécurisés, essentiels dans un environnement de haute exigence.

- Aérospatial : Avec la demande croissante pour des systèmes plus légers et économes en énergie, les moteurs electriques gagnent en importance dans la propulsion de petits satellites et de drones de surveillance.

- Transport Urbain : Les systèmes de métro, tramways et autres moyens de transport en commun bénéficient d’une régulation fine de leur propulsion grâce aux moteurs electriques, réduisant ainsi les nuisances sonores et la pollution.

Chaque secteur adapte le moteur electrique à ses spécificités en intégrant des technologies de pointe et en respectant les normes techniques pour offrir un rendement optimal. La polyvalence du moteur electrique le rend indispensable dans le panorama actuel de l’innovation technologique.

Glossaire

- AC (courant alternatif) : Alimentation sinusoidale utilisée par la majorité des moteurs industriels (asynchrones/synchrones).

- Back-EMF (force contre-électromotrice) : Tension générée par le rotor en rotation, opposée à l’alimentation ; clé pour le contrôle des BLDC/PMSM.

- BLDC (moteur brushless) : Moteur à commande électronique sans balais, à haut rendement et faible maintenance.

- Couple (Nm) : Effort de rotation fourni par le moteur ; dépend du courant et du flux magnétique.

- Courant d’appel (inrush) : Pointe de courant au démarrage pouvant nécessiter un démarreur progressif ou étoile-triangle.

- Efficacité / Rendement (η) : Rapport puissance mécanique / puissance électrique ; classes IE1 à IE5 (IEC 60034-30-1).

- Facteur de puissance (cos φ) : Rapport puissance active / apparente ; améliorable par variateur ou compensation.

- IC (refroidissement) : Code IEC décrivant la méthode de refroidissement (ex. IC411 : ventilé, surface refroidie).

- Indice de protection (IP) : Niveau d’étanchéité aux poussières/eau (ex. IP55 pour milieu industriel).

- Moteur asynchrone (induction) : Moteur AC robuste ; le rotor suit le champ avec un glissement non nul.

- Moteur synchrone : Vitesse mécanique égale à la vitesse du champ ; souvent à aimants permanents (PMSM) ou rotor bobiné.

- PMSM : Moteur synchrone à aimants permanents, très efficace, piloté par variateur.

- PWM (modulation de largeur d’impulsions) : Technique de commande des variateurs pour synthétiser des tensions/frequences.

- Rotor / Stator : Parties mobile et fixe du moteur ; leur interaction produit le couple.

- Service S1…S9 : Régimes de fonctionnement normalisés (continu, intermittent, démarrages fréquents, etc.).

- THD (distorsion harmonique) : Taux d’harmoniques injectés par l’électronique de puissance ; impacte pertes/chauffe.

- Variateur de fréquence (VFD/VSD) : Convertisseur ajustant fréquence/tension (loi V/f ou contrôle vectoriel) pour piloter vitesse et couple.

- Vitesse synchrone (tr/min) : ns=60⋅f/pn_s = 60 \cdot f / p (fréquence ff, paires de pôles pp).

- Classe d’isolation : Température admissible des enroulements (ex. F, H) influençant la durée de vie.

- Encodeur / Capteurs Hall : Capteurs de position/vitesse pour contrôle précis et servomoteurs.

Résumez cet article :